«Il metallo nel processo di colata viene caratterizzato mediante forzatura dello stato fuso ad alta pressione in una cavità di stampo. Le principali leghe della pressofusione sono: zinco, alluminio, magnesio, rame, piombo e stagno».

Quando un costruttore di stampi per stampaggio in pressofusione o per iniezione, riceve una richiesta dal proprio cliente, immagina di realizzare lo stampo e soddisfare in questo modo i requisiti del disegno ricevuto in mandato. Questa risposta, non sempre, è la più efficace poiché volta unicamente all’adesione geometrica del pezzo.

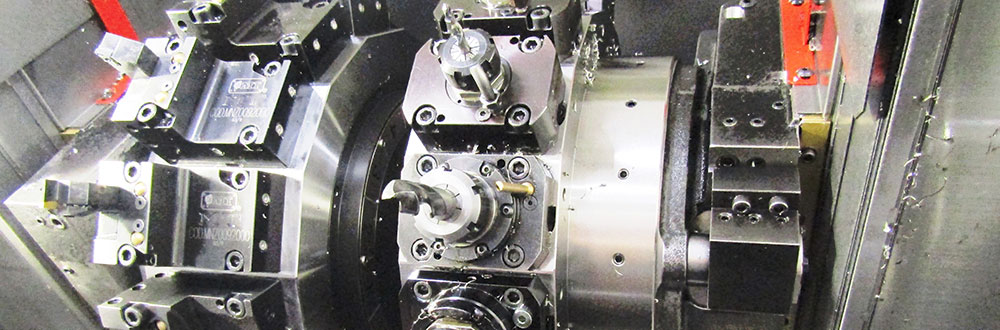

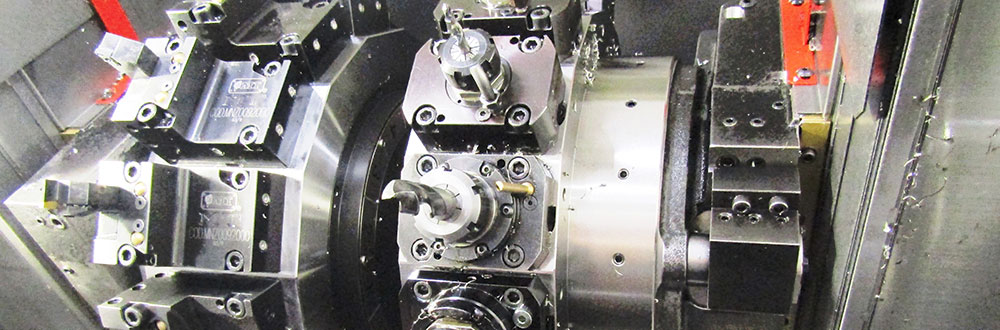

Produrre o “stampare” un manufatto coinvolge molteplici aspetti propedeutici all’atto produttivo; stendere una scaletta di attività pre-costruzione stampo prevede una “conoscenza” del prodotto e del processo, della loro interazione in fase di stampaggio. Con l’ausilio di strumenti quali le simulazioni di colata e di processo, più facilmente l’operatore arriva al risultato desiderato: il manufatto scevro da bave e pressoché privo di porosità.

Non è innovativo il procedimento che porta al risultato, è innovativa l’attività di calibrare tutti questi aspetti tecnici, per arrivare a produrre un pezzo conforme, come si suole dire “a disegno”. Guardando oltre, è fondamentale ottimizzare il processo per renderlo efficiente ed economico per l’utilizzatore, quindi competitivo.